Синтеровани лим од нерђајућег челика

Спецификација

Материјал:Квалитет хране СС 304 316, бакар итд

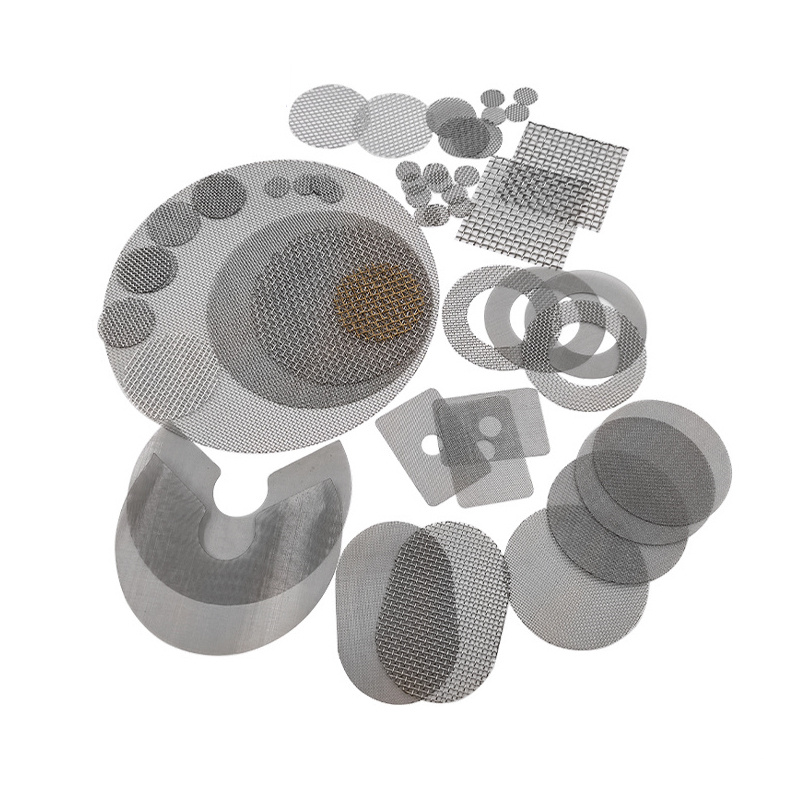

Облик:Округли облик, правоугаони облик тороидног облика, квадратни облик, овални облик други посебан облик

Слој:Једнослојни, вишеслојни

Шта је синтерована мрежа?

Синтерована жичана мрежа се производи слагањем више једнослојних плетених мрежа од нерђајућег челика истог типа или различитих, након синтеровања, пресовања, ваљања и других процеса, израђује се дифузијом и чврстим раствором након печења у вакууму до 1100°Ц. .Нови филтерски материјал високе механичке чврстоће и укупне крутости.Жичана мрежа сваког слоја има недостатке ниске чврстоће, лоше крутости и нестабилног облика мреже, и може разумно да одговара и дизајнира величину шупљине, пропусност и карактеристике чврстоће материјала, тако да има одличну тачност филтрације и импеданцију филтрације., Механичка чврстоћа, отпорност на хабање, отпорност на топлоту и обрадивост, укупне перформансе су очигледно боље од других врста филтерских материјала као што су синтеровани метални прах, керамика, влакна, филтерска тканина итд.

Синтерована жичана мрежа је класификована према различитим нивоима и структурама жичане мреже, углавном укључујући петослојну синтеровану жичану мрежу, вишеслојну металну синтеровану жичану мрежу, синтеровану жичану мрежу са пробушеним плочама, синтеровану жичану мрежу са квадратним отвором и синтеровану жичану мрежу.

Карактеристике синтероване мреже

1. Висока чврстоћа и добра крутост: Има високу механичку чврстоћу и чврстоћу на притисак, добру обраду, заваривање и монтажу и једноставан за употребу.

2. Уједначена и стабилна прецизност: Уједначена и доследна перформанса филтрације може се постићи за све прецизности филтрације, а мрежа се не мења током употребе.

3. Окружење широке употребе: Може се користити у температурном окружењу од -200 ℃ ~ 600 ℃ и филтрацији киселог и алкалног окружења.

4. Одличне перформансе чишћења: добар ефекат противструјног чишћења, може се користити више пута и има дуг радни век (може се очистити противструјном водом, филтратом, ултразвуком, топљењем, печењем итд.).

У процесу производње синтеровања постоје три фазе

1. Фаза пре сагоревања ниске температуре.У овој фази углавном долази до обнављања метала, испаравања адсорбованог гаса и влаге, разлагања и уклањања агенса за формирање у компакту;

2. Фаза синтеровања загревања средње температуре.У овој фази почиње да се јавља рекристализација.У честицама се деформисана зрна обнављају и реорганизују у нова зрна.У исто време, оксиди на површини се смањују, а интерфејс честица формира синтеровани врат;

3. Високотемпературно очување топлоте завршава фазу синтеровања.Дифузија и струјање у овој фази су у потпуности спроведени и близу завршетка, формирајући велики број затворених пора, и настављају да се скупљају, тако да су величина пора и укупан број пора смањени, а густина синтерованог тела је значајно повећана.